3Dルアービルダー(気分だけ)への道Ⅳ 積層型3Dプリンターからの脱却

長かった・・・

本当に待ち焦がれていた・・・

そしてついに夢がかなうときが来た・・・

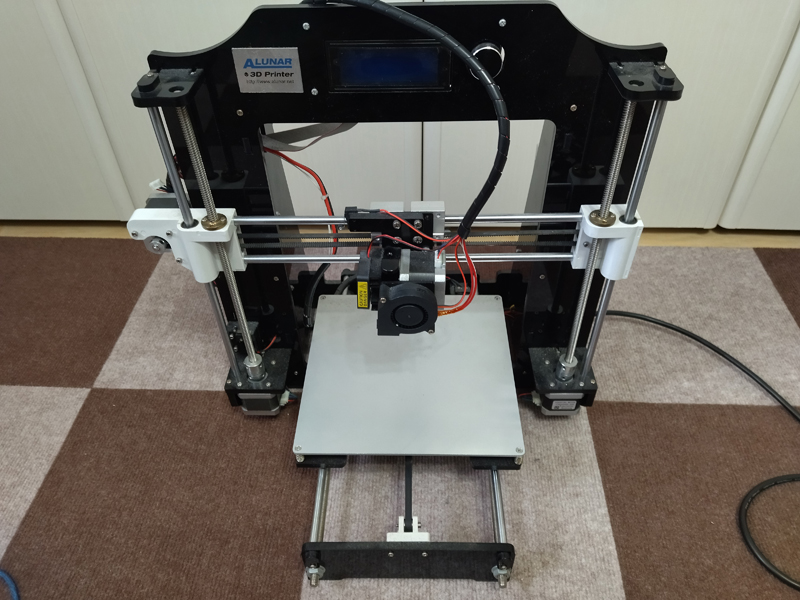

3Dプリンターでルアーを作り始めた当初、使っていたのは積層型(FDM)タイプのプリンターでした

こういう奴です

PLAやABSフィラメントを溶かし、少しずつ積み重ねて形を作っていく方式

積層型の良いところは、とにかく 手軽 なこと

材料の管理も比較的楽で、プリンターを動かすこと自体に大きなハードルもなく

多少の換気は必要だけど、模型製作や塗装に比べれば、扱いやすい方式だと思います

ただ、ルアーを作るという用途に限って言うと、いくつかどうしても避けられない問題があったのです

まず一番大きかったのが、積層痕による表面の粗さ

どんなに頑張った所で実用レベルだと 0.1mmが限界 と言う世界

積層ピッチを細かくしても限界があり、魚の鱗のような細かいディテールや

目の周りの繊細な造形を、そのままの形で再現するのはかなり難しい

粗い表現であれば可能だけど、実際の魚に近い質感を出そうとすると、どうしても後加工や塗装でごまかす必要が出てきます

また、薄く作れば作るほど、浸水のリスクが高くなるという問題もあった

積層構造の特性上、完全に水をシャットアウトするのは本当に簡単ではありません

特にジョイントルアーのように負荷がかかる部分では、そこからの浸水が気になる場面が多く

それに加えて、積層型では分割して張り合わせる構造が取りにくいため、フックの取り付けにはほぼヒートンをねじ込む方法を選ばざるを得ないことがほとんどした

このヒートンをねじ込む際、どうしても積層方向に負荷がかかり、わずかな隙間が生まれてしまったり

その隙間から水が入り込み、結果的に内部へ浸水してしまうケースも本当に多かった・・・:( ;´꒳`;):

実釣で使う以上、この点はどうしても気になる部分で

実際にこのヘビやんの時はジョイントでもなく、厚みもあるのに浸水率8割とか・・・

ここまで綺麗に作って(私レベル)ほぼ使えないルアーになるとか・・・

かかった時間に対してあまりにも酷く、ルアー作りから足が遠のきました( ;∀;)

積層型での張り合わせ構造が取りにくいためほぼ一体型の物を制作するんですけど

中空構造を一体で作ろうとすると、 内部にサポート材が残り、完成時にそれを取り除くことができません

完成後も内部に不要なサポートが残る状態は、ルアーとしてはあまり好ましいものではなくかなり嫌いでした(;'∀')

さらに、数を作る際の時間の問題もあります

積層型では、1個作るのと、3個、5個と同時に作るのでは、その分だけ造形時間が増えていきます

試作を重ねる段階では、この時間が地味に効いてきます

それでも積層型3Dプリンターは、ルアー作りの入り口として非常に優秀でした

設計した形を実際に「手に取れる形」にしてくれる存在であり、思いついたときにすぐ試せる気軽さは、大きな魅力だったと思います

ただ、気軽さだけで、自分が満足できるレベルの仕上がりが望めない積層型

しかし、 2024年3月・・・光造形に触れてしまった ・・・なんだこれ・・・

マジかよ、もう研磨も何もいらないじゃないか・・・美しすぎる:( ;´꒳`;):

マジで欲しい・・・・と思い続けてほぼ2年・・・・

なぜ2年間も積層型を使い続けていたのか、そして光造形に踏み切れなかった理由は何なのか?

光造形であれば、一般的にイメージされるルアーの形にかなり近いものを最初から作ることができます

細かなディテールも表現でき、積層痕もほとんど気にならないし

塗装前の段階で、すでに完成形に近い状態まで仕上がっている

それでも、すぐに光造形へ踏み切れなかった理由は、造形の綺麗さとは別のところにあるのです

一番大きかったのは、扱うものが 「化学薬品」 になるという点

光造形では液体レジンを使い、紫外線で硬化させて造形を行います

プリント中だけでなく、洗浄や後処理の段階でも、 体に悪い揮発性の成分や臭いが発生 します

しっかりとした換気設備やダクトがなければ、 家庭内で安全に運用するのは正直難しい

家族やペットがいる環境では、なおさら慎重にならざるを得ない

また、後処理の手間も大きなハードルで

造形が終わったあとには薬液での洗浄が必要になり

使用した洗浄液の管理や産業廃棄物での処分 も考えなければならず・・・

IPAやアルコールを使うタイプでは、廃液の扱いが一気に現実的な問題としてのしかかってきました

積層型であれば、プリントが終わればあとはサポートを外すだけで済みます

液体を扱うこともなく、後片付けも比較的簡単

この「気楽さ」は、実際に使い続けてみると想像以上に大きなメリットなのです

だからよく目にすると思うんですけど、ルアービルダーの大半の方たちは積層型を使って製作している人が多い(;'∀')

さらに、積層型はプリンター自体の管理も楽

材料を入れてスイッチを入れれば動き、失敗しても掃除が簡単

思いついたときにすぐ動かせる、という感覚は、試作を繰り返す上で非常に重要

ルアー作りにおいて、実は一番時間を使っているのはプリンターを動かしている時間ではなく

形を考え、デザインを修正し、バランスを調整する

その「考えている時間」の方が圧倒的に長い

趣味として、自分で使う分や知人に渡す程度であれば、プリンターを長時間フル稼働させるなんて場面はほぼ無く

だからこそ、多少の制約があっても、管理が楽で扱いやすい積層型を使い続ける人が多いのでしょう

光造形には明確なメリットがありますが、それと同時に、環境を整えなければ使えないという現実もあります

綺麗に作れるからといって、誰にでも簡単に導入できるわけではないという事です

しかし、ポンコツ管理人はどうしても諦めきれず、2年近くの間どうやれば運用できるのか

どうすれば、嫁様を口説き落とせるのか・・・

そして、苦節2年・・・

買っちゃった(=゚ω゚)ノ

貼り合わせタイプで重心移動を内蔵させた【うめバイブフロート】を簡単に設計して少し表面を加工して試し印刷をしたところ

試作品なので速度優先で荒く印刷してこの仕上がり((((;゚Д゚))))

0.2mmの鱗模様とかくっきり出るとかヤバすぎるwww

綺麗さ優先とかどこまで綺麗になるんだ((((;゚Д゚))))

次回の記事ではその運用方法とコスト面、造詣の細かさなど感じた点をまとめていこうと思います